Mit einer Betriebszeit von über elf Jahren knackte die Hochtemperatur-Brennstoffzelle aus dem Forschungszentrum Jülich weltweit alle Rekorde – und das bei einer Temperatur von 700 Grad. Die Jülicher Entwicklung hätte sogar noch länger durchgehalten. Doch die Wissenschaftler leiteten vor wenigen Tagen schrittweise das Ende ihres Langzeitversuchs ein. Nun stehen weitere Untersuchungen bevor. Denn die hohe Betriebstemperatur stellt große Anforderungen an die verbauten Materialien.

Durch den erfolgreichen Test unter Leitung von Prof. Ludger Blum vom Jülicher Institut für Energie- und Klimaforschung (IEK-3) zeigten die Wissenschaftler, dass die Jülicher Brennstoffzelle der Anwendungsreife ein großes Stückchen nähergekommen ist. Keramische Hochtemperatur-Brennstoffzellen gelten als höchst-effizient. Zudem sind sie umweltschonend, emissions- und wartungsarm.

Mögliche Anwendungsgebiete der Zelle sind die dezentrale Strom- und Wärmeversorgung im Haushalt, in größeren Wohngebieten, in der Industrie sowie Nutzung als System für Züge oder Schiffe. Fünf bis zehn Jahre beziehungsweise umgerechnet 40.000 bis 80.000 Stunden müssen Hochtemperatur-Brennstoffzellen laufen, bis der Einsatz wirtschaftlich wird.

ZELLINNERES WIRD ERFORSCHT

Die Jülicher „Solid Oxide Fuel Cell“ (SOFC), zu deutsch Festoxid-Brennstoffzelle, hielt deutlich länger durch. Seit dem 6. August 2007 lieferte der aus zwei Zellen bestehende Zellstapel über 93.000 Stunden kontinuierlich Strom, insgesamt ca. 4.600 kWh. Zum Vergleich: Das entspricht in etwa der Strommenge, die ein Einfamilien-Haushalt in einem Jahr verbraucht.

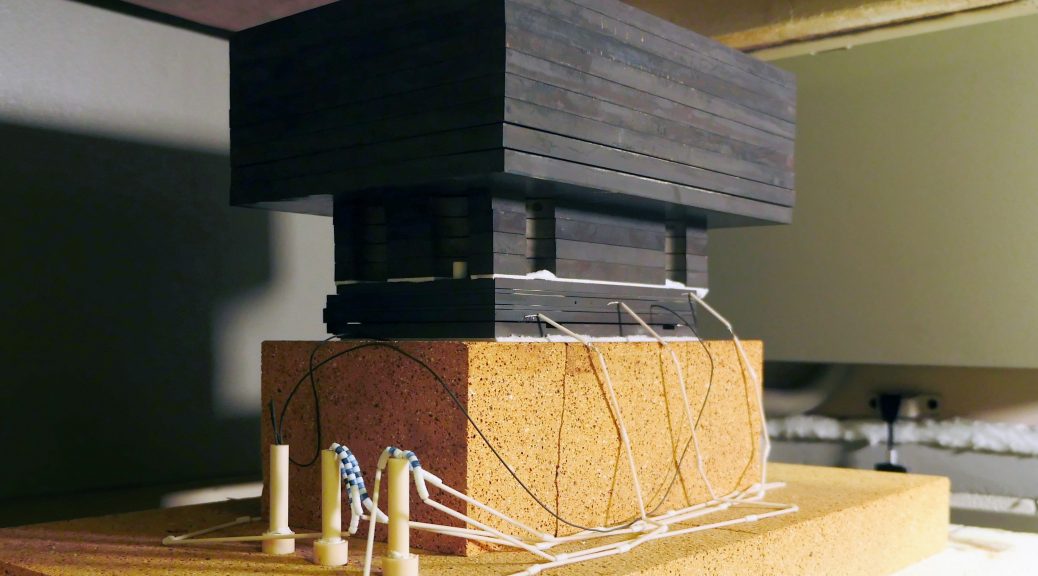

Mit dem Abschalten der SOFC kommen neue Aufgaben auf die Forscher zu. Äußerlich haben sich die metallischen Bauteile im Laufe der Jahre zwar erkennbar verändert: Die metallisch-silbrig glänzende Oberfläche ist deutlich dunkler, fast schwarz, geworden. Doch abgesehen von dieser unvermeidbaren oberflächlichen Oxidation sind von außen keine weiteren negativen Veränderungen festzustellen.

„Wir sind schon ganz gespannt, wie es im Innern aussieht“, so Dr. Norbert Menzler vom Institut für Energie- und Klimaforschung (IEK-1). Menzler ist zuständig für die Entwicklung der keramischen Zellen. „In welchem Zustand sich die Zelle befindet, ist im laufenden Betrieb kaum ersichtlich. Bislang hat weltweit noch niemand eine Zelle nach 100.000 Betriebsstunden bei so hohen Temperaturen untersuchen können.“ Mit unterschiedlichen Methoden werden die Forscher in der nächsten Zeit genau analysieren, wie sich die jahrelange extreme thermische Belastung auf die keramischen Komponenten, Glaslot-Dichtungen und metallischen Verbindungsstücke – die sogenannten Interkonnektoren –, auswirkte. Die Erkenntnisse fließen in die Entwicklung neuer Materialien und Designansätze ein, um die Alterungsbeständigkeit weiter zu verbessern.

REVERSIBLES MODELL IM TEST

Aktuell testen die Wissenschaftler um Luder Blum eine reversibel betreibbare Version der SOFC. Diese liefert nicht nur Strom, sondern kann in einem umgekehrten Betriebsmodus auch Wasserstoff und Sauerstoff durch Wasserelektrolyse erzeugen. Auch diese Weiterentwicklung hat schon sehr gute Ergebnisse erzielt. Sie ist die erste Hochtemperatur-Brennstoffzelle, die im Wasserstoffbetrieb mit 62 Prozent einen Wirkungsgrad von über 60 Prozent erreicht.

HINTERGRUND

Seit 25 Jahren arbeiten die Wissenschaftler des FZ Jülich an der SOFC. Mittlerweile erhielten sie für ihre Entwicklung 95 Patente. An der Forschung zur SOFC sind verschiedene Bereiche des Instituts für Energie- und Klimaforschung (IEK-1, IEK-2, IEK-3, IEK-9) sowie das Zentralinstitut für Engineering, Elektronik und Analytik (ZEA-1) beteiligt. Auch der oben beschriebene Rekord-Stapel besteht größtenteils aus selbstentwickelten Komponenten. Dazu zählen etwa die keramischen Zellen, die Kontaktschichten und eine spezielle Glaskeramik, die aufgrund der hohen Temperaturen zur Abdichtung eingesetzt wird. Das Material für die Zwischenplatten, die auch als Interkonnektoren bezeichnet werden, mit denen sich die Zellen zu einem „Stack“ (englisch für „Stapel) zusammensetzen lassen, stammt von der österreichischen Firma Plansee SE in Reutte.

Bild oben: Jülicher Hochtemperatur-Brennstoffzellen nach 100.000 Stunden im Dauerbetrieb bei 700 Grad ©Forschungszentrum Jülich / Regine Panknin

Dieser Artikel erschien am 8.2.2019 in der Innovation Origins.