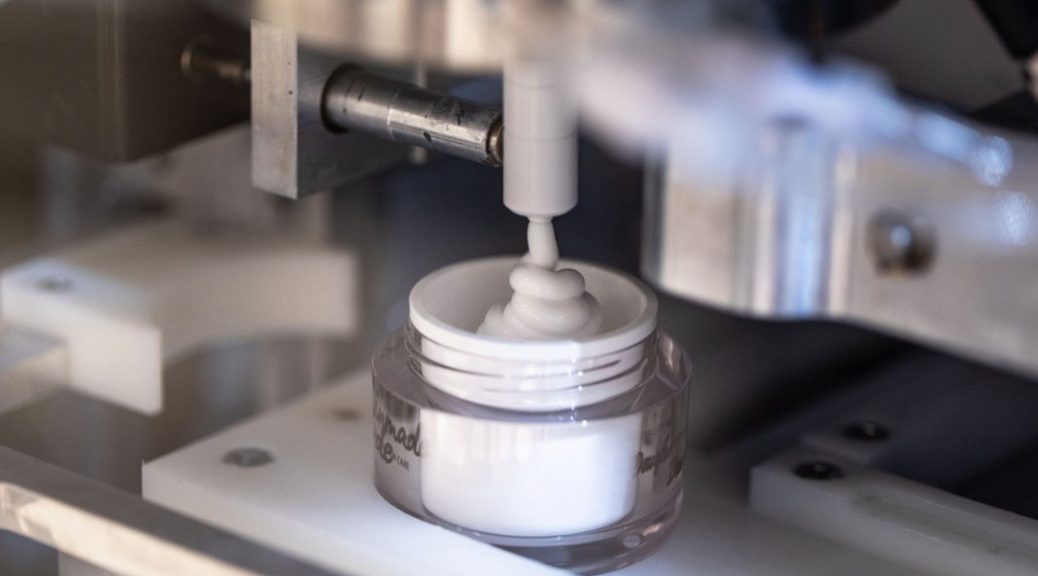

Laut Statista gab es am 1. Januar 2019 rund 83.200 Elektroautos in Deutschland. Dem gegenüber stehen 13.900 Ladestationen (Stand: 6. März 2019). Doch meist befinden sich diese Ladestationen eher in Ballungsgebieten. Um eine Rundumversorgung in ganz Deutschland zu ermöglichen, aber die E-Mobilität vor allem auch C02-neutral zu gestalten, entwickelt derzeit das Berliner Start-up Me Energy an den mobilen Schnellladestationen „Me Charge“. Diese sollen per Biokraftstoff betrieben werden. Ein eigens konzipierter Generator im Inneren der Säule wandelt diesen dann in Strom um. So wird das Schnellladen ohne Anschluss an das Stromnetz möglich. Der Vorteil: Die Säule ist komplett unabhängig von jedweder Infrastruktur. Auch entfällt der teure Anschluss an das Mittelspannungsnetz. Ziel des Systems ist eine flexible und flächendeckende Verbreitung von Zapfsäulen für Elektrofahrzeuge. Insbesondere außerstädtische Gebiete, die bis dato mangels Infrastruktur von der E-Mobilität ausgeschlossen waren, sollen somit erschlossen werden.

AUSBAU DER INFRASTRUKTUR UND NUTZUNG VON BIOKRAFTSTOFF

Zwei Themen, warum die Elektrifizierung des Verkehrs nur langsam voranschreitet haben die innovativen Ingenieure besonders im Auge: So soll zum einen durch die Mobilität der Ladestationen den Menschen die Angst genommen werden, mit dem Elektroauto liegenzubleiben, da der Akku leer ist und keine Ladesäule in der Nähe. Dank der Schnelllademöglichkeit – die Stationen laden ein E-Auto übrigens für eine Reichweite von etwa 200 Kilometern innerhalb von 10 Minuten – sollen auch die Wartezeiten so kurz wie möglich gehalten werden.

Als zweiten Punkt entspricht die Gewinnung des Stroms durch Biokraftstoff, statt wie derzeit noch üblich zum Beispiel durch Kohle, dem Trend und dem Muss zur Gewinnung von Strom durch Erneuerbare Energien.

Doch es sprechen noch weitere Argumente für die Schnellladestationen:

Durch die hocheffiziente Technologie sind die Investitions- und Lebensdauerkosten deutlich geringer als bei vergleichbaren Produkten“, erklärt Alexander Sohl, von Me Energy, „es handelt sich daher um die erste profitable und nachhaltige Ladesäule.“

Mitgründer Holger Adler, ergänzt: „Der Verkehrssektor macht etwa 30% der gesamten CO2-Emissionen der EU aus. Unser Ziel ist es, eine flächendeckende, emissionsfreie und CO2-neutrale Elektromobilität zu ermöglichen. Mit unseren Säulen können ‒ im Vergleich zum aktuellen Strommix ‒ mindestens 7,5 kg CO2 pro 100 Kilometer eingespart werden. Damit können wir mit unserer Entwicklung einen erheblichen Beitrag zum Klimaschutz leisten.“

ZWEI NACHFÜLL-OPTIONEN

Zum Nachfüllen der Ladestation stehen zwei verschiedene Varianten zur Verfügung: So könnte sie einerseits auf einen klassischen Tank zurückgreifen. An der Station selbst soll dabei Platz für 2.000 L ‒ also ca. 200 Ladevorgänge ‒ zur Verfügung stehen. Auch könnte der Tank separat, z. B. unter der Erde platziert werden. Die eigentliche Ladestation umfasst dann 2 x 1 x 1,5 m (H x B x T). Angeliefert wird das Material klassisch über Tanklaster.

Bei der zweiten Variante steht der Kraftstoff in Patronen à 35 L zur Verfügung. Diese besitzen einen Verschluss, der automatisch beim Einsetzen geöffnet wird. Ähnlich einer DHL-Packstation oder eines Amazon Lockers verfügt die Ladestation über ein Schließfachsystem. So können die Patronen von verschiedenen Lieferdiensten wie DHL, UPS, Hermes usw. an die Station geliefert werden.

HINTERGRUND

Die Gründer Alexander Sohl (CEO) und Holger Adler (CTO) lernten sich durch Ihre gemeinsame Leidenschaft HiFi kennen. Holger ist übrigens auch Gründer vpn Voxativ, einer der weltweit führenden High-End Marken im Bereich Lautsprecherboxen. Der Markteintritt für die mobilen Säulen ist für Mitte 2020 geplant. Derzeit ist das 2018 gegründete Unternehmen übrigens auf der Suche nach Ingenieuren sowie auch Kapitalgebern.